一、系统背景

武汉科大自控系统有限公司(WUST)与意大利安萨尔多公司 (ASI )合作,对全线的电气技术承担总体责任。武汉科大自控系统有限公司的项目合同额近1亿元,为公司成立来所承接的最大工程项目。WUST负责全套系统硬件集成,传动设备调试,以及软件制作;ASI 完成2级计算机系统与轧机部分的1级计算机系统中的工艺部分的软件制作。在系统集成领域,WUST已开发出一整套技术方法,将各种控制器件集成为一个完整的系统,可为用户提供全方位的服务,通过多年的实际经验,开发出了先进的冷轧生产线控制系统,已在世界范围内展示了优越的性能。

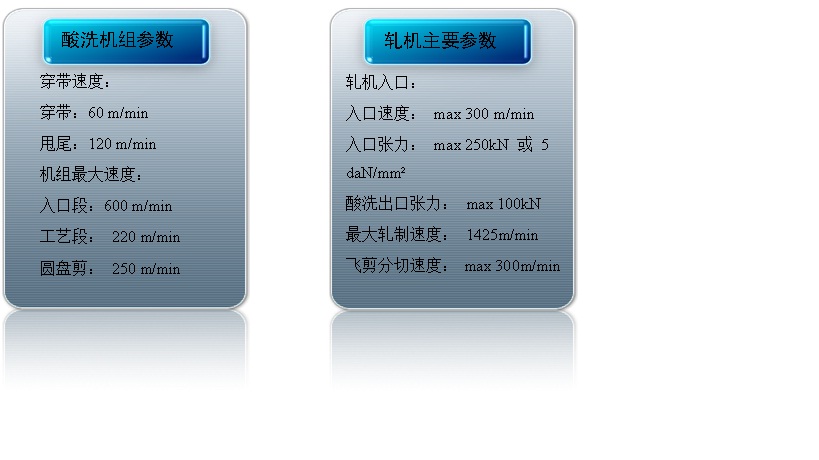

二、主要的技术参数

三、基础自动化系统

柳钢冷轧厂100万t/a冷轧带钢工程1550mm酸洗-五机架冷连轧机组的电气与自动化系统配置能满足产品大纲要求的各种冷轧产品生产所需要的模型,例如:轧制力模型、弯辊模型、辊温和损耗模型、辊缝模型、带钢温度模型、压下量模型、板形控制模型(对平直度进行设定)等。

基础自动化系统硬件包括:工艺控制器装置、设备故障诊断系统、数据采集评估系统、基础自动化系统网络、编程和维护设备、紧急切断控制系统、远程I/O柜、操作台和现场操作箱等设备。

酸洗段

开卷机控制

拉矫机控制

园盘剪控制

活套车控制

张力辊控制

酸洗工艺控制

速度协调

焊缝/材料自动跟踪

数据收集和处理、事故监控

基础自动化与过程级数据交换

酸洗过程的操作与图形显示

设定值的处理与分配等

数学模型服务器主要功能

基础自动化级和各服务器、HMI间的数据通讯

工艺模型的在线设定、计算、自适应

轧件跟踪

初始数据录入

报表生成

模拟轧钢

数据库服务器主要功能

与酸洗基础自动化级和各

服务器、HMI间的数据通讯

材料初始数据录入

酸洗段的工艺制度管理

过程数据记录

钢卷跟踪

模拟运行(按照与实际生产

相同的时序进行系统检查)

与基础自动化级和各服务器、HMI间的数据通讯

生产数据记录

轧制段

速度自动控制

张力自动控制

厚度自动控制 AGC

液压辊缝控制 HGC

动态变规格控制 FGC

板形自动控制 ASC

焊缝/材料自动跟踪

弯辊控制

乳化液喷射自动控制

轧机操作方式主逻辑控制

穿带速度的设定和自动加、减速控制

偏心补偿控制

轧制线调整控制

扁头定位和自动换辊控制

机架逻辑控制

断带检测与控制

飞剪和张力辊的控制

卷取机的控制

数据收集和处理、事故监控

基础自动化与过程级数据交换

轧制过程的操作与图形显示

设定值的处理与分配等

离线公辅系统

液压润滑系统控制

乳化液系统控制

入/出口顺序控制

电机温度和设备状态监控等

质量分类

四、人机界面系统:

人机接口(HMI)是基于PC的可视化系统,并设计为带有CLIENT/SERVER功能的网络。

五、冗余系统:

二级计算机为热备双机,包含双硬盘数据镜像功能。两套数据服务器互为热备用。采用SQL数据库,开发工具为Visual C++,Visual Basic, Crystal Report。

六、EIC系统:

三电一体化(EIC)数字控制系统,能完成全线的逻辑控制、顺序控制、位置控制、运行控制、速度控制、张力控制、工艺控制、物料跟踪及全过程同步控制的协调等,同时能完成在线实时数据的采集、分析及故障诊断功能。

七、高速自动化系统:

连轧机组自动化系统采用基于高速微处理器的基础自动化系统,进行工艺控制和顺序控制。系统在多计算机模式下工作。

自动化系统划分为若干个自动化单元,每个单元包含一个或多个并行处理模块。各自执行要求的任务。每个自动化单元连接到相应的传感器和执行机构等外围设备(主要与远程I/O连接)。在进行高速工艺控制时,执行机构从相应的处理模块直接接收工艺传感器的输出。AGC,HGC,张力控制,弯辊控制等高速工艺控制通过ARCNET相互通讯,以确保设定值的同步分配并高速动态的数据交换,从而达到高的总体性能。

八、AMS控制系统:

AMS用于中速与高速的闭环工艺控制(如自动厚控等)、主轧机电机的数字控制和连锁,并用于设备连锁、顺序控制和低速辅助设备控制。

系统通过智能终端箱(远程I/O)与现场连接。智能终端箱通过Profibus总线电缆与自动化单元连接。这样就实现了分布式的结构。

九、高速以太网系统:

Industrial Ethernet高速以太网,用于控制系统中各个组成部分的连接。基础自动化主干网为快速以太网,由于冷轧机组自动化系统中存在大量的数据需要传递, 如可视化数据、测量值、过程计算机数据,基本网络拓扑性能已达到其限值,为了解决此性能问题,使用了一个应用交换装置和高速口的网络拓扑,确保有10%的备用接点。网络速度为100MBit/s。通过标准的ISO/OSI和TCP/IP通讯协议,能完成1级、2级及HMI之间的通讯及信息交换。

十、高速数据采集系统

高速数据采集系统是一套专用于工艺过程控制实时数据及设备运行状态数据的采集、报警及诊断系统,可进行在线和离线的系统评估。在数据库中可以设置的点数无限,可以同时采集64个通道。

十一、传动系统

传动装置选用进口原装设备,控制系统为全数字控制,可自由编程,完全能满足带钢连轧机组工艺对传动系统的要求,加上通讯板,系统的控制指令和系统所有的运行状态及实际值信号均可经通讯由1级计算机中央控制器进行控制和显示。传动系统与1级计算机之间用Profibus-DP通讯。

传动系统接受由1级计算机系统发出的速度指令。包括正常轧制时的速度指令,自动张力控制(ATC)时的速度附加指令,以及换辊操作时的爬行速度指令。该装置不再设置加速度限制环节,传动系统直接按照1级计算机发出的速度指令运行。

直流传动采用ABB公司的DCS800装置,通过12相并联整流装置来给直流电机供电,轧机上下辊的负荷平衡控制在1级系统中完成。

交流传动分为变速传动和定速传动,定速传动由抽屉式MCC供电。变速传动采用ABB公司的ACS800装置,由公共直流母线下挂逆变器的方式供电,根据电压等级分为AC690V和AC380V,公共母线根据不同的工艺要求分别采用二极管整流单元、可控硅整流回馈单元和IGBT整流回馈单元。 |